En la industria actual existe la necesidad de disponer de uno o varios equipos de refrigeración. Los procesos de fabricación modernos requieren de condiciones climaticas especiales para un acabado perfecto del producto.

Estas necesidades suponen un coste importante en cuanto a facturación y consumo energético. La mejor manera de tener controlados estos gastos es mantener nuestros equipos en un estado optimo de funcionamiento. Y para ello es necesario realizar cierto número de revisiones anuales, dependiendo de la utilización del equipo, para verificar su perfecto funcionamiento.

Este pequeño gasto en revisiones puede suponer un ahorro importante, pudiendo prevenir futuros parones en la producción por culpa de fugas, roturas y mal funcionamiento del equipo por problemas sin determinar.

¿Por qué hay que mantener los equipos en perfecto estado?

Al ser equipos que contienen gases fluorados, deben ser revisados por empresas certificadas RITE, ya que una mala manipulación, o fuga de este tipo de gases, puede suponer para la empresa una multa de hasta 2 millones de euros. Los operadores de aparatos de refrigeración, aire acondicionado y bomba de calor cuyos aparatos contengan 3 Kg. o más, de gases fluorados de efecto invernadero, deberán llevar registros de las cantidades y de los tipos de gases instalados, así como de cualquier cantidad añadida o recuperada durante el mantenimiento, reparación y eliminación definitiva.

El RITE en la IT 3.3 «Programa de mantenimiento preventivo» fija que la comprobación de estanqueidad y niveles de refrigerante y de aceite en equipos frigoríficos se realizará cada temporada para equipos de potencia menor a 70 kw y mensual para equipos de más de 70 Kw.

El artículo 3 del Reglamento CE 842/2006 indica que los operadores de las instalaciones fijas de aparatos de refrigeración aparatos de aire acondicionado y bomba de calor, incluidos sus circuitos que contengan gases fluorados de efecto invernadero, deberán EVITAR y PREVENIR la fuga de los mismos a la atmosfera, recurriendo a todas las medidas que le sean tecnicamente viables y no requieran gastos desproporcionados:

- A. Evitar fugas de dichos gases.

- B. Subsanar lo antes posible las fugas detectadas.

Los operadores de las aplicaciones mencionadas velarán por que sean objeto de un control de fugas con arreglo al siguiente esquema:

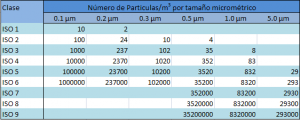

- Las aplicaciones que contengan 3 Kg ó más de gases fluorados de efecto invernadero serán objeto de al menos un control de fugas cada doce meses.

- Las aplicaciones que contengan 30 Kg ó más de gases fluorados de efecto invernadero serán objeto de al menos un control de fugas cada seis meses.

- Las aplicaciones que contengan 300 kg ó más de gases fluorados de efecto invernadero serán objeto de al menos un control de fugas cada tres meses.

Todas las aplicaciones serán objeto de un control de fugas en el plazo de un mes a partir del momento en que se haya subsanado una fuga con objeto de garantizar que la reparación haya sido eficaz.

Es importante no olvidar que el RITE fija que la comprobación de estanqueidad y niveles de refrigerante y de aceite en equipos frigoríficos se realizará cada temporada para equipos de potencia menor de 70 Kw. Esto extiende los controles de fugas a todos los equipos.

El reglamento CE 842/2006 determina los métodos de detección de fugas, medición, reparación, registro de equipos, etc.

Realizar un pequeño gasto anual, en mantener nuestros equipos en estado óptimo, a la larga puede suponer un ahorro muy importante.