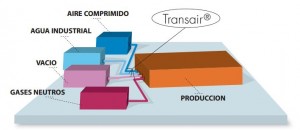

La industria actual no solo depende de las máquinas que la hacen fincionar, las conexiones entre máquinas son igual de importantes que estas. La racorería industrial es un punto muy importante a tener en cuenta a la hora de diseñar un sistema. Los sistemas de unión tienen que ser resistentes pero a su vez fáciles de substituir, para así poder evitar parones largos en la producción.

La industria actual no solo depende de las máquinas que la hacen fincionar, las conexiones entre máquinas son igual de importantes que estas. La racorería industrial es un punto muy importante a tener en cuenta a la hora de diseñar un sistema. Los sistemas de unión tienen que ser resistentes pero a su vez fáciles de substituir, para así poder evitar parones largos en la producción.

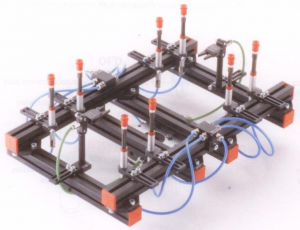

Al igual que los racores de conexión, las mangueras y latiguillos son una parte esencial en una instalación industrial. Son el sistema circulatorio de la industria. Se encargan de transportar tanto fluidos como gases a diferentes partes de un sistema de producción. Los materiales que deben transportar se deben tener muy en cuenta a la hora de decidir el material del que estarán hechas las mangueras, tubos o latiguillos.

Al igual que los racores de conexión, las mangueras y latiguillos son una parte esencial en una instalación industrial. Son el sistema circulatorio de la industria. Se encargan de transportar tanto fluidos como gases a diferentes partes de un sistema de producción. Los materiales que deben transportar se deben tener muy en cuenta a la hora de decidir el material del que estarán hechas las mangueras, tubos o latiguillos.

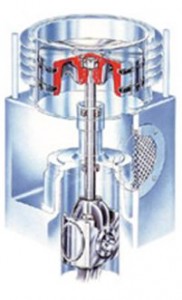

Otro elemento importante en la industrias son las boquillas y cabezales de difusión o pulverización. Estos conectores nos permiten aplicar sustancias adicionales a la materia prima durante la cadena de producción. Al igual que las mangueras y tubos, las boquillas tienen que ser de materiales especificos que soporten el contenido del material a expulsar y que no se produzcan tapones.

Otro elemento importante en la industrias son las boquillas y cabezales de difusión o pulverización. Estos conectores nos permiten aplicar sustancias adicionales a la materia prima durante la cadena de producción. Al igual que las mangueras y tubos, las boquillas tienen que ser de materiales especificos que soporten el contenido del material a expulsar y que no se produzcan tapones.

Por último, pero no por eso menos importantes, hay que destacar las pistolas para pulverizado o soplado de aire. Cuando se quiere realizar una acción de pulverización o soplado a un producto de forma manual hay que contar con la herramienta adecuada para no pasarnos en la cantidad ni quedarnos cortos. Además estos utensilios deben ser resistenten y de fácil mantenimiento y/o substitución en el caso de ser necesario su reemplazo.

Por último, pero no por eso menos importantes, hay que destacar las pistolas para pulverizado o soplado de aire. Cuando se quiere realizar una acción de pulverización o soplado a un producto de forma manual hay que contar con la herramienta adecuada para no pasarnos en la cantidad ni quedarnos cortos. Además estos utensilios deben ser resistenten y de fácil mantenimiento y/o substitución en el caso de ser necesario su reemplazo.